Guía para la elección de la boquilla para sandblastGuía para la elección de la boquilla para sandblastElegir la boquilla adecuada para cada aplicación es simplemente un asunto de entender las variables que afectan el desempeño y los costos del trabajo. Existen cuatro preguntas básicas para responder cual será el desempeño y costo óptimo:

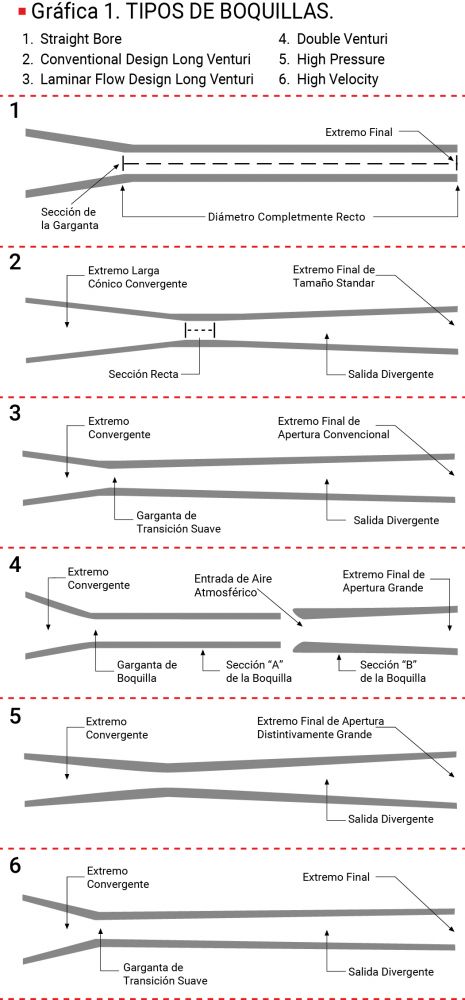

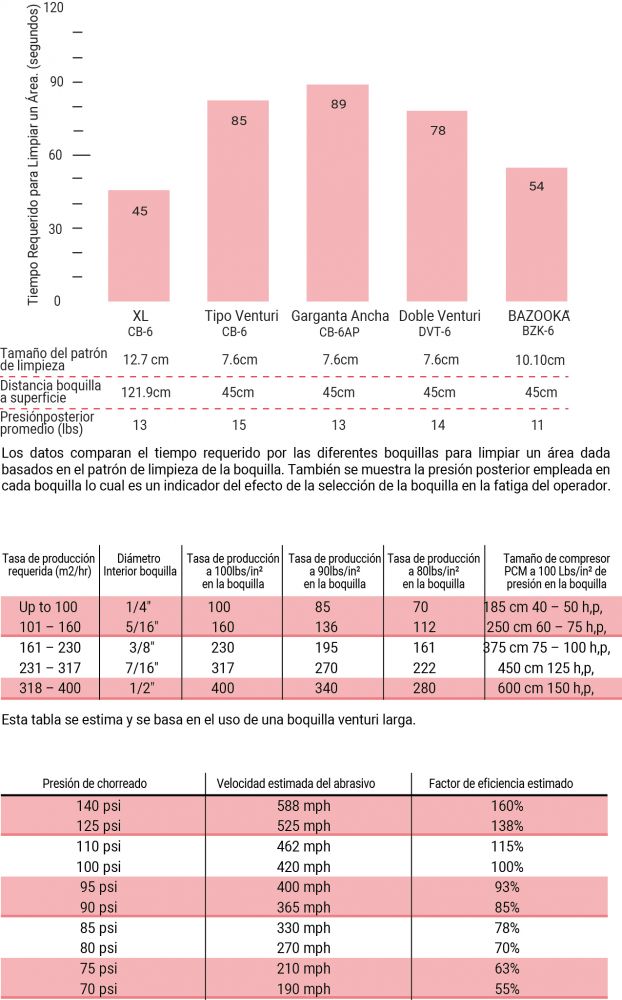

¿Qué tipo de patrón de sandblasteo requiere?El tipo del diámetro que elija determinará el tipo del patrón de limpieza que obtendrá. Las boquillas generalmente presentan ya sea un diámetro recto o un diámetro venturi restringido. Con las boquillas de diámetro recto (Figura 1, No. 1), se obtiene un patrón de sandblasteo delgado el cual es ideal para limpiar superficies angostas o en trabajos dentro de cabinas de sandblast. Estas boquillas son muy utilizadas para trabajos pequeños como limpieza de partes, afinado de costillas de soldadura, limpieza de rieles, escalones, trabajos en parrillas, o escultura de piedra u otros materiales. Las boquillas con diámetro venturi (Figura 1 No. 2 y 3) crean un patrón de sandblasteo amplio e incrementan la velocidad del abrasivo en un 100% a la misma presión. Este tipo de boquillas son la mejor elección para grandes niveles de producción en donde se aplique el chorro de abrasivo a superficies muy grandes. Las boquillas tipo venturi largas por ejemplo, tienen un incremento de cerca del 40% en la productividad a comparación de las boquillas de inserto recto, mientras que su consumo de abrasivo puede ser reducido en aproximadamente un 40%. Las boquillas doble venturi y de entrada ancha son versiones mejoradas de las boquillas venturi largas. Las boquillas doble venturi (Figura1 No. 4) pueden ser pensadas como dos boquillas en serie que generan un vacío gracias a los huecos entre ellas. De esta forma, permiten la inserción de aire atmosférico dentro del segmento del caudal de la boquilla. El diámetro de salida es también más amplio que el de una boquilla convencional. Ambas modificaciones están hechas para incrementar el tamaño del patrón de limpieza así como para minimizar la pérdida de velocidad del abrasivo. Las boquillas de entrada ancha (Para alta producción) como su nombre lo indica, presentan una entrada más amplia que las boquillas venturi normales, así como un diámetro de salida grande y divergente (Figura1 No. 5). Al ser combinadas con mangueras y/o tubería del mismo diámetro interior (1-1/4"), pueden ofrecer un aumento en la producción del 15% sobre aquellas boquillas con una entrada más pequeña. Cuando las boquillas de entrada ancha también presentan un diámetro de salida grande y divergente (por ejemplo Boquilla BAZOOKA) pueden ser utilizadas a presiones más altas para incrementar en un 60% el patrón de limpieza con un uso menor de abrasivo. Es también buena idea tener boquillas en ángulo disponibles para la limpieza en sitios ajustados tales como celosías de puentes, detrás de rebordes o en el interior de tuberías. Muchos operadores desperdician tiempo y abrasivo realizando el trabajo por medio del rebote del abrasivo. El poco tiempo que toma cambiar una boquilla venturi por una boquilla en ángulo es recuperado rápidamente y el tiempo total de trabajo es reducido. ¿Su compresor puede soportar el suministros de aire a la boquilla?Como regla general, el sistema de suministro de aire debe ser capaz de proveer cuando menos 50% más del volumen de aire (pcm) requerido por la boquilla nueva para realizar el trabajo a una presión dada, ya sean 100 lbs o 140 lbs. Esto nos ayudará a que la boquilla pueda continuar proporcionando buen servicio aún a pesar de sufrir un ligero desgaste. Sin embargo, recuerde que no se debe permitir un desgaste excesivo, ya que en este caso la producción decrecerá dramáticamente. Considere siempre que el diámetro de entrada de la boquilla debe coincidir con el diámetro interior de su manguera de suministro de aire. Una combinación errónea puede provocar puntos de desgaste mayor, caídas de presión y una turbulencia interna excesiva. ¿Qué diámetro interior requiere?Para una mayor productividad, seleccione el diámetro de su boquilla basado en la presión de trabajo que necesita para lograr el acabado deseado, así como en la presión y flujo de aire disponible. Por ejemplo, supongamos que usted posee un compresor de 375 pcm a 80% de su capacidad. Además de la boquilla para sandblast, el compresor está proveyendo aire a una escafandra para operador, así como a otros componentes como equipo neumático y el control remoto quedando 250 pcm disponibles para la boquilla. De acuerdo con la tabla de consumos de aire y abrasivos, puede ver que 250 pcm son apenas suficientes para la sola operación de una boquilla de 7/16” a 100 lbs de presión, una boquilla más grande o una boquilla de 7/16” ya desgastada requerirá un volumen de aire mayor para mantener la presión de 100 lbs. Este requerimiento de flujo de aire extra sobretrabajará su compresor o se reflejará en un decremento en su producción. Por otro lado, elegir una boquilla de diámetro menor al que su compresor pueda proveer resultará en un desperdicio de la capacidad instalada, lo que va en detrimento de la productividad. Como puede ver, es importantísimo elegir el diámetro que se ajuste mejor a sus condiciones de trabajo. ¿Cuál es la mejor elección en el material de boquilla?La selección del material de la boquilla dependerá básicamente del abrasivo que usted elija, la frecuencia con la que realice la limpieza con chorro de abrasivo, el tamaño del trabajo, así como las condiciones del sitio de trabajo. A continuación le señalamos una guía de aplicación general para los distintos materiales. Boquillas de Cerámica (Óxido de Aluminio): Ofrecen un rendimiento aceptable a menor costo que otros materiales. Son una buena elección en aplicaciones esporádicas en las cuales el precio es un factor principal y el tiempo de vida es lo menos importante. Boquillas de Carburo de Tungsteno. Son económicas y proporcionan un tiempo de vida largo utilizadas principalmente con abrasivos minerales y escoria de cobre. Se recomienda su uso en sitios en los que el manejo rudo no puede ser evitado. No todas las boquillas de carburo de tungsteno son iguales ya que existen en el mercado insertos de distintas duraciones. Todas nuestras boquillas de carburo de tungsteno presentan material de alta duración. Boquillas de SiAlON. Proporcionan una duración y servicio muy similar al carburo de tungsteno, además nuestras boquillas con inserto de SiAlON pesan la tercera parte de lo que pesa un boquilla de carburo de tungsteno, cualidad que las convierte en una muy buena opción cuando los operadores están sujetos a trabajo continuo por largos periodos y prefieren boquillas de poco peso. Boquillas de Carburo de Silicio. Este tipo de boquilla es significativamente más ligera, además incorpora el diseño largo de las boquillas tipo venturi. El carburo de silicio es más resistente al paso del abrasivo, sin embargo es mucho más quebradizo y frágil. Su precio es aproximadamente un 30% mayor al de las boquillas de carburo de tungsteno, pero su vida útil se incrementa en un 80%. Boquillas de Carburo de Boro. Proveen el tiempo de duración más largo con un óptimo uso de aire y abrasivo. El carburo de boro es ideal para uso con abrasivos agresivos como óxido de aluminio y carburo de silicio en sitios donde el manejo rudo pueda ser evitado. El carburo de boro supera en duración de cinco a diez veces al carburo de tungsteno y de dos a tres veces al Carburo de Silicio cuando son utilizados abrasivos agresivos.¿Quiere reducir sus costos de reemplazo en boquillas en un 66% ó más? Pruebe reemplazar sus boquillas con nuestras boquillas de carburo de boro. El costo inicial es mayor, pero le proporciona una vida de servicio mucho más larga. El costo real por hora de nuestras boquillas con carburo de boro es cerca de un tercio del costo de cualquier otra boquilla de bajo costo. Cómo obtener el mayor tiempo de servicio de sus boquillas:

Como inspeccionar, cuando reemplazar.¿Qué tanto desgaste es demasiado? Aquí le presentamos dos sencillas pruebas:

También revise el exterior de la boquilla, pues los materiales utilizados para construir las boquillas son de uso rudo pero pueden ser frágiles de forma que el material de la cubierta está diseñado para ayudar a proteger los insertos que pueden ser quebradizos y sufrir daños por impactos. Si el recubrimiento de la boquilla está fragmentado existen muchas posibilidades de que el inserto también lo esté. Si el inserto presenta ruptura, aunque sea solamente una rajadura angosta, la boquilla debe ser reemplazada inmediatamente, ya que no es seguro utilizar una boquilla en malas condiciones. Recuerde que todas las boquillas eventualmente se romperán o desgastarán. Mantenga un suministro de boquillas de respaldo a mano para minimizar el tiempo de reemplazo. Como puede ver, una sola boquilla no puede ser la solución para todas las aplicaciones. Al seleccionar la boquilla adecuada para cada trabajo es la mejor forma de asegurar la velocidad del trabajo, la calidad y la eficiencia. Con esto en mente, lo invitamos a que revise nuestro catálogo de boquillas. |

Grupo Industrial Chipaxa

Cerrada Juan de Oca 31-A Col. Narvarte 03020, Benito Juárez, CDMX, México. 55 5669 3437 55 5682 6045 55 7979 1764 |